Teneke ambalaj teknolojisinin yakın çağı

20. yüzyılın ikinci yarısı, teneke ambalaj teknolojisi açısından önemli gelişmelere sahne oldu. Özellikle otomasyonun artmasıyla üretim maliyetlerde önemli düşüşler sağlanırken, kullanılan makinelerin hızına bağlı olarak üretim kapasiteleri de arttı. Bu dönemde en hızlı büyüyen pazar, içecek kutu pazarıydı. 1959 yılında ilk kez tamamı alüminyum olan iki parçalı bira kutusu üretildi, 1962 yılında bira ve meşrubat kutuları için açma halkası kullanılmaya başlandı. Bu tarihten sonra bira ve meşrubat kutu üretiminde daha az metal kullanan iki parçalı alüminyum kutu teknolojisi üç parçalı teneke kutu teknolojisinin yerini aldı.

Bu dönemde üç parçalı kutu üretiminde de önemli gelişmeler oldu. 1960 yılında gıda kutularında kullanılmak üzere alüminyumdan ilk kolay açılır kapak yapıldı. Zaman içinde konserve kutusunda farklı iki metalin kullanılmasının sakıncaları anlaşıldı. Kutu içinde pil oluşarak korozyonu çok hızlandırdığı ve gıdaya alüminyumun karıştığı fark edildi. Bunun üzerine tenekeden kolay açılır kapak yapılarak bu sorun ortadan kaldırıldı.

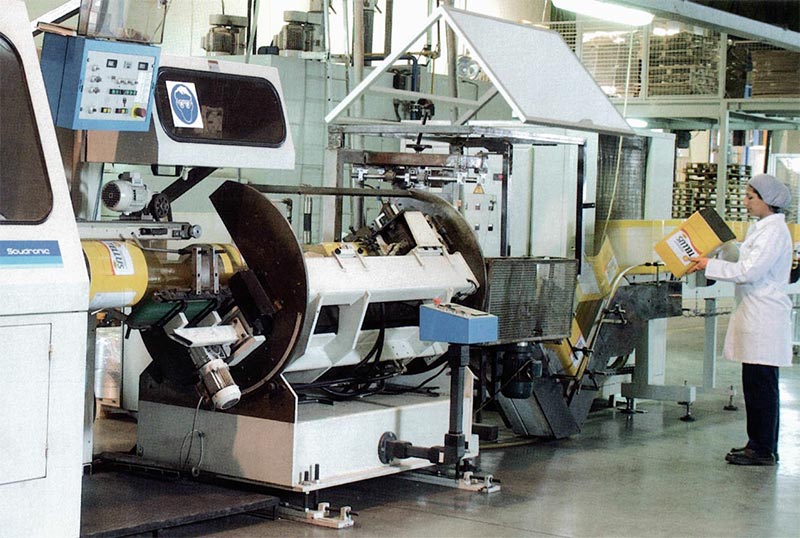

1954 yılında bir İsviçre firması olan Soudronic AG tarafından ilk yarı otomatik dikiş kaynak makinesi yapıldı. Aynı firma 1964 yılında tam otomatik dikiş kaynak makinesini geliştirdi. 1976 yılında ise diğer bir İsviçre firması olan Precision Tool’un yan dikişin üzerine lak atan makine ve fırını yapması teneke kutu üretim teknolojisinde bir çığır açtı. Böylece konserve kutu üretiminde lehim kullanılması zorunluluğu tamamen ortadan kalktı.

300 yıla yakın bir süre kullanılan lehimli kutu teknolojinin dezavantajları şunlardı:

- Kutu içine konan gıda maddelerinin lehimle (%98 kurşun+%2 kalay), dolayısıyla da lehim içindeki kurşunla temas etme riski;

- Bazı kutularda yan kenet lehimlenirken gözle görülmeyen kılcal kanal oluşma ve bu tip problemi olan kutuların bonbaj yapma riski olması;

- Kutuların dip ve kapak kapamalarında yan kenet bölgesinde iki teneke kalınlığı olması nedeniyle kapama hatası riskinin yüksek olması;

- Otomatik hat hızlarının 400 kutu/dakikanın üzerine çıkamaması;

- Lehimli yan kenet nedeniyle konserve kutularına kordon çekilememesi ve bu nedenle gövde teneke kalınlığının düşürülememesi.

Dikiş kaynaklı yan kenet bütün bu dezavantajları ortadan kaldırdığı için, 10-15 yıl içinde dünya genelinde yüzlerce konserve kutusu üretim hattı, dikiş kaynaklı teknolojiye dönüştürüldü. Otomatik kutu hatlarının üretim hızı zaman içinde saatte 25.000 adetten 65.000 adede ulaştı. Teneke kalınlıkları da gövdeye kordon çekilmesi nedeniyle ciddi oranda inceldi.¹

1 “1 Highbeam Business, “Metal Cans”, www.business.highbeam.com (9 Eylül 2014).

Gövdeden anahtarla açılan et kutusu üretimi yapan, başta Kuzey Avrupa ülkeleri olmak üzere, değişik ülkelerindeki milyonlarca kutu üreticisi, anahtarın girdiği gövdedeki dil nedeniyle dikiş kaynak teknolojisini kullanamıyordu. Japonya’da geliştirilen yeni bir teknolojiyle, gövde tenekesinin iki ucunun kenetsiz olarak özel bir yapıştırıcı madde ile birleştirilmesi denendi. Bu teknoloji, her ne kadar anahtarla açılan et kutularının üretimine uygun olsa da yaygın bir kullanım alanı bulamadı. Zaman içinde kolay açılır kapak ve boğma (neck-in) teknolojilerinin gelişmesi sayesinde et kutularının bu sorun da çözüldü. Anahtarla açılan kutular yerine kolay açılır kapaklı kutular kullanılmaya başlandı.

Aynı süreçte, üretim yöntemleri gibi, teneke ambalajın yapımında kullanılan malzemelerde de önemli gelişmeler sağlandı. Kalayın maliyetinin giderek artması, araştırmacıları zaman içinde alternatif kaplama maddelerini araştırmaya yönlendirdi. Kalayın yerine krom veya kromoksit tabakasının kullanılmasıyla, 1960’lı yılların ortasında ilk kalaysız teneke üretimine Japonya’da başlandı. Bu malzemenin en önemli avantajı, kalaylı tenekeye göre maliyetinin daha düşük olmasıydı. Mat veya parlak üretilebilen bu malzeme kalaylı tenekelerden daha iyi lak tutuyor ve lak altı korozyonu az olduğu için kükürdün neden olduğu renk değişimleri fazla belli olmuyordu. Öte yandan bu malzeme laksız kullanılamıyor ve dikiş kaynak yapılamadığından gövde tenekesi olarak kullanılamıyordu. Bu nedenle Japon kutu üreticileri, gövde yan kenedini özel yapıştırıcılarla yapıştırılarak oluşturmayı denedilerse de, daha sonra bundan vazgeçildi. TFS tenekeler sıvama (derin çekme) yöntemine daha uygun olduğundan, iki parçalı hazır yemek kutularında ve şişe kapsülü olarak yaygın şekilde kullanılmaya başlandı.

Kroma ek olarak, çeliğin kaplanmasında kullanılan alternatif malzemelere, daha sonra nikel ve plastik gibi malzemeler de katıldı. Tüm bu alternatif ürünlere genel olarak “teneke” adı verilse de, kalay hariç krom, nikel ve plastik gibi diğer kaplama malzemeleri ile kaplanmış çelik TFS (Tin Free Steel) olarak adlandırılmaya başladı. Günümüzde, kaplama malzemesinin cinsine göre ECCS (Electrolitic Chromium Coated Steel = Elektrolitik Krom Kaplı Çelik) ve Corus firmasının ürettiği Protact (Polymer Coated Steel = Plastik Kaplı Çelik) gibi özel isimler de kullanılmaktadır.