Birinci ve İkinci Sanayi Planları

1929 krizi sadece çıkış yeri olan ABD’yi değil, kısa süre içinde Sovyet Rusya dışında tüm dünyayı etkisine alarak büyük bir ekonomik çöküntüye yol açtı. Kriz, dünyadaki tarım ürünleri piyasalarını da büyük ölçüde tahrip ettiğinden, yegâne ihraç malı tarımsal ürünler olan Türkiye ekonomisini de derinden etkiledi. Cumhuriyet yönetiminin kurmaya çalıştığı iktisadi, sosyal ve siyasi dengeler altüst olurken, 1923 İzmir İktisat Kongresi’nde benimsenen ilkelerin uygulanabilirliği de büyük ölçüde ortadan kalktı. Özel sektör, kendinden beklenen kalkınma hamlesini gerçekleştirebilecek güce, birikime ve koşullara sahip olmadığından, mevcut şartlar altında iktisadi bağımsızlığı koruma ve yoksulluğu aşma görevini de devlet üstlenmek zorunda kaldı. Böylece, devletin ekonominin işleyişine yön verdiği yeni bir dönem başladı.

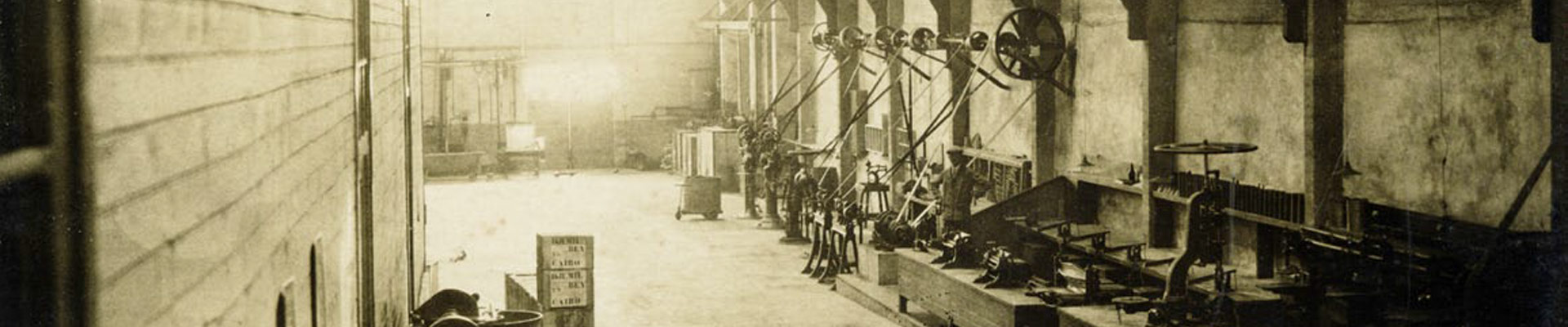

Antel Konserve Fabrikası’nın kutu atölyesi.

Antel Konserve Fabrikası’nın kutu atölyesi.

Bu dönemde devletçi bir sanayileşme modelini benimseyen genç Türkiye Cumhuriyeti, aynı dönemde bu modelin hayata geçirilmesinde önemli rol oynayan ve dünyadaki ilk planlama deneyimlerinden kabul edilen bir sanayi planı oluşturdu. 1934 yılında uygulanmaya konulan Birinci Beş Yıllık Sanayi Planı, devlet eliyle dokuma, maden, seramik, selüloz ve kimya alanlarında 20 kadar fabrikanın kurulmasını öngörüyordu. Hazırlanan raporda demir-çelik sanayisinin kurulması, kalkınma için temel amaçlardan biri olarak belirlenmişti. 1925 yılından itibaren Türkiye’de bu alanda mevcut imkân ve kaynakları araştırmak amacıyla İktisat Vekaleti (Bakanlığı) tarafından görevlendirilen, Avusturya Leopen Maden Mektebi profesörlerinden Dr. Granigg de, demir-çelik sanayisinin kurulmasını ülkenin geleceği için bir zorunluluk olarak görüyordu. Birinci Beş Yıllık Sanayi Planı’nda, bu sektöre ilişkin devlet görüşü şöyle yansıtılıyordu:

“Memlekette yaşatılabileceğine kanaat getirildiği gün, demir sanayiini kurmak en faideli bir iştir. Son asrın tarihi, milletlerin medeniyet yolunda ilerlemesinde demir sanayiini vasıtaların en emini olarak kullandıklarını gösteriyor. Japonya, İtalya gelişmelerini büyük ölçüde demir sanayiine borçludurlar. Bir vakitler dünyanın çok mühim sömürgeci devletleri iken bugün gerilemiş olan Portekiz ve İspanya’nın bugünkü vaziyetlerinin sebebini, memleketlerinde demir sanayiinin gelişmesine önem vermemelerinde aramalıdır.”¹

İstatistiklere göre Türkiye’ye 1927-1932 yılları arasında ortalama 93.029 ton yarı mamul demir eşyası (külçe, levha, putrel, çubuk, ray, travers, saç, tel, vb.) girişi olmuştu. Aynı dönemde demir-çelik sanayisinin girdi verdiği boru, civata, vida, çivi, teneke, vb. gibi mamul ürünlerden de ortalama 32.574 ton ithal edilmişti. Bu rakamlara istinaden, Türkiye’de kurulması arzulanan demir-çelik fabrikasının, ileride büyütülmeye uygun bir şekilde, 90-100 bin ton/yıl kapasiteyle başlaması düşünülmekteydi.

Birinci planda bir niyet olarak ortaya konulan demir-çelik sanayisinin kurulması, İkinci Beş Yıllık Sanayi Planı’nda çok daha kapsamlı bir şekilde ele alınmıştır. İkinci Sanayi Planı’nın hazırlanmasına, 1936’da İktisat Vekili (Bakanı) Celal Bayar’ın başkanlığında Sanayi Kongresi’nin toplanmasıyla başlandı. Kongrenin benimsediği ilke ve önerileri kapsayan plan taslağı aynı yıl Başbakan İsmet İnönü’ye sunuldu.

Raporun giriş yazısında Celal Bayar, sanayileşmenin Türkiye için önemini şu sözlerle dile getiriyordu:

Türkiye için endüstrileşme, kudretli tabirinizle, bir milli varlık savaşıdır, bir milli müdafaa mücadelesidir ve hiçbir fedakârlık ve sıkıntı, bir milli mücadelenin neticesiyle mukayese edilemez.²

Türkiye’nin modern makine sanayisine geçiş yapabilmesi için planda, özellikle ziraat alet ve makineleri ile el aletleri ve makine parçaları yapacak fabrikalar, ziraat aletleri için seyyar tamir yerleri, ölçü ve tartı aletleri, boru, teneke ve galvanizli sac sanayi tesislerinin kurulması öngörülmüştü. Resmen yürürlüğe girmemesine rağmen Türkiye’nin sonraki yıllardaki sanayi yatırımlarına temel teşkil eden İkinci Sanayi Planı’nda teneke sektörüne yapılacak yatırımlar oldukça kapsamlı bir şekilde ele alınıyordu. Raporda, tenekenin kullanım alanlarına, ithalatına ve tüketimine ilişkin olarak şu bilgilere yer veriliyordu (özet ve sadeleştirilmiş olarak):³

Önsöz

Demir saçın kalayla kaplanmasından elde edilen beyaz saç, “teneke” dediğimiz malzemedir.⁴ Özellikle asitlere karşı mukavemeti dolayısıyla bu malzemelin kullanım alanı daha çok gıda maddelerinin ambalajına hasredilmiştir. Bu sebeple beyaz saç, yani teneke tüketimi büyük bir yekûna ulaşmakla memleket sanayisinde mühim bir yer tutar ve sanayinin gelişmesi ölçüsünde önemini hissettirir.

1 Afet İnan, Devletçilik İlkesi ve Türkiye Cumhuriyeti’nin Birinci Sanayi Planı, 1933, Ankara: Türk Tarih Kurumu Basımevi (1972), s. 48-49.

2 Afet İnan, Türkiye Cumhuriyeti’nin İkinci Sanayi Planı, 1936, Ankara: Türk Tarih Kurumu Basımevi (1973), s. 1.

3 Age., s. 291-301.

4 Metinde geçen “beyaz saç, ‘teneke’” ile anlatılmak istenen kok tenekedir.

Nisbeten kısa ömürlü bir madde oluşundan dolayı teneke tüketimi muntazam ve daimidir. Tenekenin sarf mahalli ambalaj sanayisiolmasından her nevi konserve, yağ ve süt gibi gıda maddeleriyle petrol benzin ambalajında, kapsül ve ölçek imalinde dekullanılır.

İthalat

Gümrük tarifemiz teneke ile diğer galvanizli saçları ayırmadığından, istatistiklerdeki ithalat rakamları bütün galvanizli saçlar ihtiyacını gösterir.

Şöyle ki:

Seneden seneye artmakta olan çinko-galvanizli saç tüketimi bugün 5.000 ton raddelerinde olduğuna ve bunun 3.400 tonu memleketdahilinde üretildiğine göre, 1932 senesinden itibaren istatistiklerde görülen tonaja ancak 1.500-2.000 ton çinko-galvanizli saçdahildir. Gerisi teneke ile bakır, nikel, alüminyum ve sair galvanizli veya oksitli saçlardır. Bunlar arasında en mühimi “beyaz saç” yani tenekedir. Teneke ihtiyacımız bugün 4.000-5.000 ton arasında olup, seneden seneye artmaktadır.

Üretim

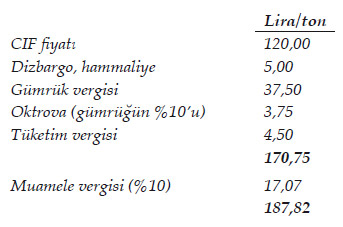

Kalay galvanizli saç (teneke) memlekette bugüne kadar imal edilmemiştir. Başlıca İngiltere, Amerika ve Almanya’dan getirilentenekenin bugünkü CIF İstanbul fiyatı 120 lira/ton’dur. Gümrük resmi, vergi ve masraflar bindikten sonra aşağıdaki miktarı bulur:

Memlekette yukarıdaki fiyattan daha ucuza teneke imal etmek mümkün olabileceğini yapılan incelemeler göstermektedir.Teneke sanayisinin hususiyeti galvaniz işleminden çok saçındadır. Adi siyah saçlar teneke imalinde kullanılamaz. Teneke saçı,nitelik itibariyle mümkün olduğu kadar cürufsuz, yumuşak “Siemens” kaliteli demir olup, büyük itina ile haddelerden geçirilerek saç sathı tam düzgün ve parlak olması temin edildikten sonra “termik” usul ile kaplanır. Bundan dolayı beyaz saç fabrikaları saçları dahaçok kendi haddehanelerinde imal etmektedirler.

Fabrika adedi ve üretim miktarı

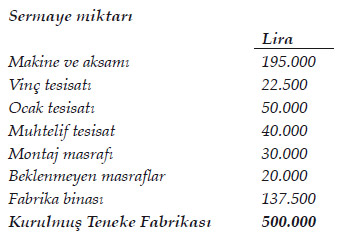

Senede 5.000 ton teneke üretebilecek bir teneke fabrikasının sıcak ve soğuk haddeleri elektrik motoru ile müteharrik olup, ileridehasıl olabilecek herhangi bir ihtiyacı karşılayabilecek tarzda olması göz önünde bulundurulmuştur.

Hammaddeler

Kısmen dahilden ve kısmen hariçten tedarik edilecek ham ve yardımcı maddeler şunlardır:

1. Yumuşak “Siemens” kaliteli “platine” (sheet billets) denilen lama şeklinde demir

2. Kalay

3. Hamızı kibrit (sülfürik asit)

4. Palm gresi

5. “Flux” (kimyevi madde)

6. Ağaç unu (ince talaş)

7. Sıcak hadde gresi

8. Kömür

9. Su, vs.

Kalay, palm gresi, flux ve bazı yağları dışarıdan getirmek mecburiyetindeyiz. Öteki hammaddeler dahilden tedarik edilecektir.

Tesis mahalli

Ucuz enerji ile esas hammaddelerin tedariki bakımından, teneke fabrikasının da demir endüstrimizin bulunacağı Karabük’te tesisi gerekir.

Fabrikanın faaliyete geçtiği ilk altı ay zarfında hammadde ve mamûl mal stoku dolayısıyla normal işletme sermayesi 1,5-2 misline çıkabilse de, daimi mal sürümü ile ilk işletme sermayesi azaltılabilecektir.

Bu itibarla normal işletme sermayesi 100.000 lira olarak kabul edilmiş ve maliyet hesabında sermaye faizi ona göreyürütülmüştür.

Muharrik kuvvet ihtiyacı

İzah edilen teneke fabrikasının muharrik kuvvet ihtiyacı 400 kW kadardır. Fabrikanın tesis mahali itibariyle elektrik dışarıdan 1,5 kuruşa temin edilebilecektir.

Maliyet hesabı

5.000 ton teneke üretimi üzerinden ton başına düşen masraflar ve maliyet 137,35 liradır. Hariçten gelen hammaddelerin gümrük resim ve vergileri hesaba katılmıştır. Fabrika için %10 safi kâr, üretim vergisi ve muamele vergisi dahil, ambalajlı vagonda teslim satış fiyatı 150,40 liradır.

Vergiler bir tarafa bırakılırsa, hammaddelerin genellikle daha ucuza tedarik edilmesi halinde bu maliyeti biraz daha indirmek mümkün olacaktır.

Gelişme imkânı

Başlangıçta işaret edildiği üzere, konserve sanayisinin gelişmesi ile memlekette teneke ihtiyacı da o nisbette artacaktır. Ucuza mal edilememesinden, memlekette esasen teneke kutu sanayisi layıkıyla gelişememiştir. Halbuki iyi, zevke uygun olarak hazırlanmış ucuz teneke ambalaj bir taraftan üzüm, incir, lokum, zeytinyağı gibi memleket mahsullerinin gerek dış pazarlarda gerek içeride daha çok sürümünü temin edebilir.

Gelecek harplerin gaz harbi olacağını şimdiden kestirmek mümkündür. Bunların getireceği zararlar her milleti her bakımdan koruma tedbirleri almaya mecbur eder mahiyettedir. Ordu iaşe levazımını ele alarak, konservelerin kazanacağı hayati önem kendiliğinden meydana çıkmış olacaktır. Böyle bir harpte yiyeceklerin kapalı teneke kutular içinde bulundurulması da söz konusudur.

Şu halde, teneke ambalaj ve teneke sanayisi bu bakımdan da lüzumunu hissettirmektedir.

Konserveciliğin kazanacağı önem, Sanayi Planı’nın “Gıda” bölümünde ayrıca ele alınmıştı. Rapora göre salça sanayisi, diğer meyve konservelerine göre daha fazla ihraç imkânına sahipti. Salça ve domates ürünleri için iki önemli pazardan biri İngiltere, diğeri Amerika’ydı. İngiltere 1929-33 yılları arasında yılda 40 bin, Amerika ise 50 bin ton domates ürünü ithal etmişti. İngiltere’nin ithal ettiği domates ürünlerinin yüzde 3’ü İngiliz İmparatorluğu’na dahil ülkelerden, yüzde 97’si ise İtalya ve İspanya gibi ülkelerden ithal edilmişti. Türkiye’de imal edilecek salça ve domates ürünlerini özellikle İngiliz piyasasına sürmek mümkündü. İngiliz pazarının yüzde 20’si elde edilebildiği takdirde, yılda 1 milyon TL kıymetinde 8 bin ton salça ve domates ürünü ihraç edilebilecekti.¹

Özellikle savaş zamanlarında büyük ihtiyaç duyulan et konservesi üretimi de stratejik olarak plana dahil edilmişti. Milli Müdafaa Bakanlığı’nın bildirdiğine göre ordunun barıştaki konserve ihtiyacı, içinde 250 gr et bulunan bir milyon kutuydu. Bu nedenle günlük kapasitesi 2 ton olan bir fabrika inşa edilmesi tasarlanmıştı. Et konservesi imalatı özel dikkat ve donanım gerektirdiğinden, fabrika mümkün olduğunca otomatik sistemlerle kurulacaktı. Kesilen hayvanların her maddesinden istifade edebilmek için fabrikanın yanında, bu gibi maddeleri işleyecek yan tesisler kurulacaktı. Ayrıca, fabrika bünyesinde bir de teneke kutu imal ve doldurma kısmı yer alacaktı.²

Çok kapsamlı bir şekilde hazırlanmış olmasına rağmen ne yazık ki bu plan, araya giren II. Dünya Savaşı nedeniyle hayata geçirilememiştir. Avrupa’da yaklaşan savaş nedeniyle 1938’de yeniden düzenlenen İkinci Beş Yıllık Sanayi Planı, savaşın patlak vermesinden üç ay önce bir kez daha değiştirilmiş ve yerine “İktisadi Savunma Planı” yürürlüğe konulmuştur. Bu nedenle 1930’lu yıllarda başlatılması düşünülen yerli teneke üretimi, ancak Erdemir’in hizmete girdiği 1965 yılında gerçekleştirilebilmiş ve bu yıla kadar teneke temini yerli kutu üreticilerinin karşısında hep bir sorun olarak kalmaya devam etmiştir. II. Dünya Savaşı sırasında yabancı şirketlerin yatırımları durmuştur. Yaşanan ciddi teneke sıkıntısı nedeniyle özel sektör de önemli bir yatırım yapma imkânı bulamamıştır. 1939-1945 yılları arasında konserve sanayisinde hiç yatırım yapılmamış ve bu dönemde yeni şirket kurulmamıştır. Teneke ambalaj sanayisinde ise tesis sayısı artmaya devam etmiştir. Fakat savaş nedeniyle teneke bulunamadığından, üretim kapasitesinde ciddi bir artış yaşanmamıştır. Bu dönemde kutu atölyelerinin büyük bir çoğunluğu ya piyasadan topladıkları kullanılmış kutuları açarak elde ettikleri tenekeden yeni kutu üretiyor ya da kullanılmış kutuları temizleyip düzelttikten sonra satıyorlardı. Savaş yıllarında İstanbul’da 12, Edremit’te 1, İskenderun’da 1 olmak üzere Türkiye genelinde 14 teneke kutu atölyesi kurulmuştur. Bu dönemde kurulmuş olan firmalardan Çitköylü Teneke (1940, Edremit) ve Samka (1943, İstanbul) halen faaliyetlerine devam etmektedirler.

Savaşın bitiminden 1950 yılına kadar olan dönemde, teneke kutuya yapılan yatırımlarda beklentinin aksine yavaşlama görülmüştür. Bu dönemde üretime başlayıp da halen faal olan tek tesis, Ohannes Meyhanecioğlu’nun Kutucu Han’da açtığı kutu atölyesidir. Dikkati çeken en önemli husus yağ fabrikalarının açtıkları kutu tesisleridir. Bu tesislerden ilki, Hatay Yağ Fabrikası’nın 1938’de kurduğu tesistir.

Aynı yıl Kristal Yağları İzmir’de, 1942’de Şark Yağları İskenderun’da, 1945’te Canbolat Yağları İzmir’de ve Özyağ Nizip’te, 1951’de Paksoy ve 1954’te Çukobirlik Adana’da kendi kutularını kendi üretmeye başlamıştır. 1950-1970 yılları arası, Türkiye’de en çok kutu atölyesinin kurulduğu dönem oldu. Bu yirmi yıllık dönemde biri fabrika seviyesinde olmak üzere toplam 82 kutu atölyesi kuruldu. 1956 yılında kurulan Tasaş, bu dönemin en önemli ve en büyük, teneke ambalaj sektörünün ise ilk kutu fabrikasıdır. O dönemde kurulan ve bugün de faaliyetlerine devam eden firmalar şunlardır:

Sezeniş (1950, Bursa); Büyükbahar Teneke (1952, İstanbul); Uğur Teneke (1954, İstanbul); Gampaş (1955, İstanbul), Kaptan Teneke (1960, Ankara); Mumcu Teneke (1960, Gönen); Honan Çalışkan ve Yel Teneke (1962, İstanbul); Şimşek Ambalaj (1968, İzmir).

1 Age., s. 166-167.

2 Age., s. 188-189.

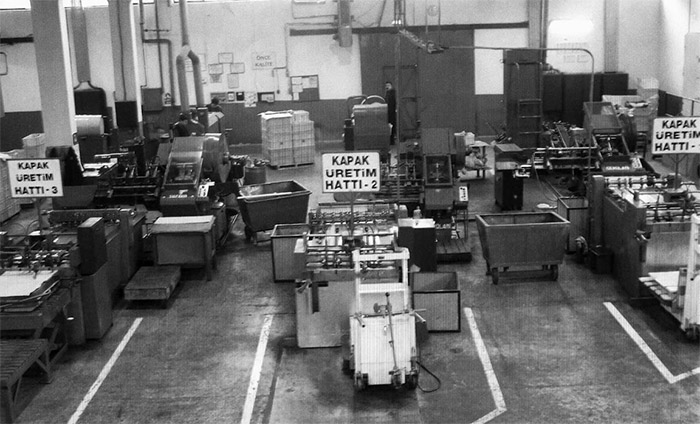

Tat Konserve’nin kutu fabrikası.

Tat Konserve’nin kutu fabrikası.